Anodizing အလူမီနီယမ်အစိတ်အပိုင်းများ၎င်းတို့၏ ချေးခံနိုင်ရည်၊ ကြာရှည်ခံမှုနှင့် အလှအပရေးရာတို့ကို မြှင့်တင်ပေးသည့် ဘုံမျက်နှာပြင် ကုသမှုတစ်ခုဖြစ်သည်။ကျွန်ုပ်တို့၏ sheet metal နှင့် CNC machining production လက်တွေ့တွင်၊အလူမီနီယမ် အစိတ်အပိုင်းများ အများအပြားရှိပြီး နှစ်ခုစလုံးကို anodized ပြုလုပ်ရန် လိုအပ်သည်။အလူမီနီယမ်စာရွက်သတ္တုအစိတ်အပိုင်းများနှင့်အလူမီနီယမ် CNC စက်အစိတ်အပိုင်းများ. တစ်ခါတစ်ရံတွင် ဖောက်သည်သည် အပြစ်အနာအဆာမရှိဘဲ ပြီးပြည့်စုံသော အစိတ်အပိုင်းများကို လိုအပ်သည်။ အက်နိုဒိုက်အလွှာမရှိသော ထင်ရှားစွာမြင်နိုင်သော အဆက်အသွယ်အမှတ်များကို ၎င်းတို့က လက်မခံနိုင်ပါ။

သို့သော် ကာလအတွင်းအလူမီနီယမ် anodizingလုပ်ငန်းစဉ်၊ အဆက်အသွယ်အချက်များ သို့မဟုတ် အပိုင်းသည် တွဲလောင်းကွင်း သို့မဟုတ် စင်နှင့် တိုက်ရိုက်ထိတွေ့သည့်နေရာများသည် anodizing ဖြေရှင်းချက်သို့ဝင်ရောက်ခွင့်မရှိခြင်းကြောင့် ထိရောက်စွာ အန်ဒီဇစ်ပြုလုပ်၍မရပါ။ ဤကန့်သတ်ချက်သည် တစ်သမတ်တည်းနှင့် တစ်သမတ်တည်းရှိသော anodized မျက်နှာပြင်ကိုရရှိရန် အစိတ်အပိုင်းနှင့် anodizing ဖြေရှင်းချက်ကြားတွင် အတားအဆီးမရှိ ထိတွေ့မှု လိုအပ်ခြင်းမှ အရင်းခံပါသည်။

ဟိanodizing လုပ်ငန်းစဉ်အလူမီနီယမ် အစိတ်အပိုင်းများကို အီလက်ထရွန်းအရည်ပျော်ရည်တွင် နှစ်မြှုပ်ပြီး ဖြေရှင်းချက်မှတစ်ဆင့် လျှပ်စစ်စီးကြောင်းကို ဖြတ်သန်းကာ အလူမီနီယံမျက်နှာပြင်ပေါ်ရှိ အောက်ဆိုဒ်အလွှာတစ်ခု ဖန်တီးပေးသည်။ ဤအောက်ဆိုဒ်အလွှာသည် ထူးခြားသောအကျိုးကျေးဇူးများကို ပေးဆောင်သည်။anodized လူမီနီယံပိုမိုကောင်းမွန်သောချေးခံနိုင်ရည်၊ ပိုမိုကောင်းမွန်သောကြာရှည်ခံမှုနှင့် ဆိုးဆေးအရောင်ကိုလက်ခံနိုင်မှုတို့ကဲ့သို့သော၊

သို့ရာတွင်၊ အပိုင်းများကို တွဲလောင်းကွင်း သို့မဟုတ် ထိန်သိမ်းကို အသုံးပြု၍ သတ္တုဓာတ်ပြုသောအခါ၊ အပိုင်းနှင့် တိုက်ရိုက်ထိတွေ့သည့် ကွင်းဆက်ကို ထိတွေ့သည့်အရာများသည် အန်ဒီဒိုင်းရှင်းဖြေရှင်းချက်မှ အကာအကွယ်ပေးသည်။. ထို့ကြောင့်၊ ဤအဆက်အသွယ်အမှတ်များသည် အခြားအစိတ်အပိုင်းများကဲ့သို့ တူညီသော anodizing လုပ်ငန်းစဉ်ကို မလုပ်ဆောင်ဘဲ၊ အက်ဒစ်ပြုလုပ်ပြီးနောက်တွင် အစက်အပြောက်များ သို့မဟုတ် အမှတ်အသားများ ဖြစ်ပေါ်စေပါသည်။

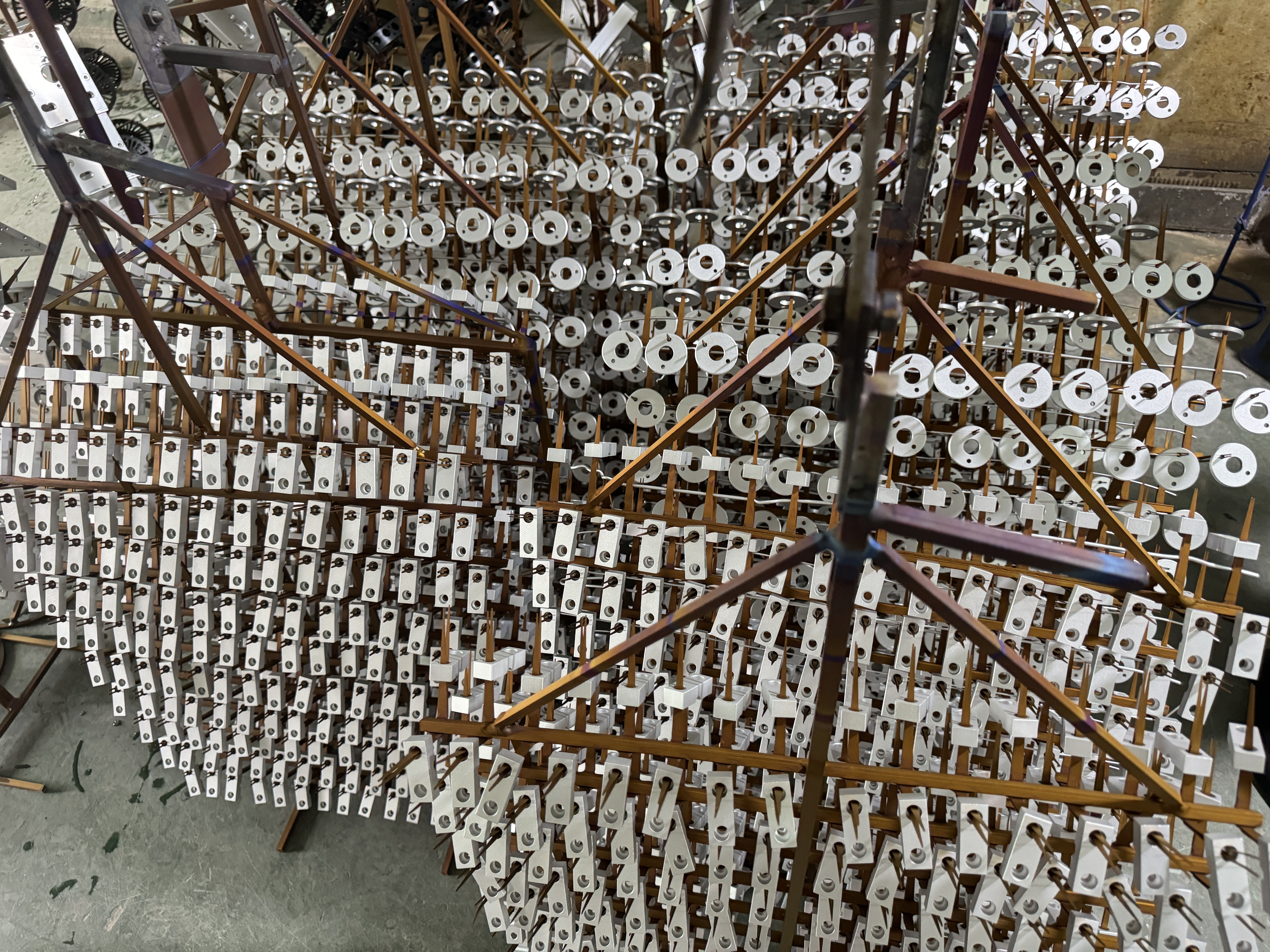

ဤပြဿနာကိုဖြေရှင်းရန်နှင့် suspension point များ၏မြင်နိုင်စွမ်းကိုအနည်းဆုံးလျှော့ချရန်အတွက် suspension brackets များ၏ဒီဇိုင်းနှင့်နေရာချထားမှုအပြင် anodizing ပြီးနောက်အချောထည်နည်းပညာများကိုဂရုတစိုက်ထည့်သွင်းရန်လိုအပ်သည်။မျက်နှာပြင်ဧရိယာအနည်းဆုံးနှင့် ဗျူဟာမြောက်နေရာချထားမှုပါရှိသော ဆိုင်းထိန်းကွင်းများကို ရွေးချယ်ခြင်းသည် anodized အစိတ်အပိုင်း၏ နောက်ဆုံးအသွင်အပြင်အပေါ် အဆက်အသွယ်အမှတ်များ၏ သက်ရောက်မှုကို လျှော့ချနိုင်မည်ဖြစ်သည်။ ထို့အပြင်၊ အလင်းသဲပွတ်ခြင်း၊ ပွတ်တိုက်ခြင်း သို့မဟုတ် ဒေသဆိုင်ရာ anodizing ပြုပြင်မွမ်းမံခြင်းကဲ့သို့သော သတ္တုစပ်လွန်ခြင်းလုပ်ငန်းစဉ်များကို တွဲလောင်းအမှတ်များမြင်နိုင်မှုကို လျှော့ချရန်နှင့် ပိုမိုတူညီသော anodized မျက်နှာပြင်ကိုရရှိစေရန်အတွက် အသုံးပြုနိုင်သည်။

အလူမီနီယံ သတ္တုဓာတ်ပြုခြင်း လုပ်ငန်းစဉ်အတွင်း အဆက်အသွယ် အမှတ်များကို အန်နိုဒိတ် မလုပ်နိုင်ခြင်း အကြောင်းရင်းမှာ တွဲလောင်းကွင်း သို့မဟုတ် စင်ကြောင့် ဖြစ်ရသည့် ရုပ်ပိုင်းဆိုင်ရာ အတားအဆီးကြောင့် ဖြစ်သည်။ တွေးခေါ်မြော်မြင်သော ဒီဇိုင်းနှင့် အပြီးသတ်နည်းဗျူဟာများကို အကောင်အထည်ဖော်ခြင်းဖြင့် ထုတ်လုပ်သူသည် anodized aluminium အစိတ်အပိုင်းများ၏ အလုံးစုံအရည်အသွေးနှင့် အသွင်အပြင်အပေါ် အဆက်အသွယ်အမှတ်များ၏ သက်ရောက်မှုကို လျှော့ချနိုင်သည်။

ဤဆောင်းပါး၏ရည်ရွယ်ချက်မှာ anodized suspension brackets များ၏ရွေးချယ်မှု၊ တွဲလောင်းအမှတ်များကိုအနည်းဆုံးလျှော့ချရန်မဟာဗျူဟာများနှင့်ပြီးပြည့်စုံသော anodized မျက်နှာပြင်သေချာစေရန်နည်းပညာများကိုလေ့လာရန်ဖြစ်သည်။

မှန်ကန်သော ဆိုင်းထိန်းကွင်းကို ရွေးပါ-

anodized suspension bracket ကိုရွေးချယ်ရာတွင် အောက်ပါအချက်များကို ထည့်သွင်းစဉ်းစားရန် အရေးကြီးပါသည်။

1. ပစ္စည်းနှင့်လိုက်ဖက်မှု: ဆိုင်းထိန်းကွင်းကို တိုက်တေနီယမ် သို့မဟုတ် အလူမီနီယမ်ကဲ့သို့ သတ္တုဓာတ်ပြုခြင်းလုပ်ငန်းစဉ်နှင့် သဟဇာတဖြစ်သော ပစ္စည်းမှ ပြုလုပ်ထားကြောင်း သေချာပါစေ။ ၎င်းသည် anodized မျက်နှာပြင်၏အရည်အသွေးကိုထိခိုက်စေမည့်ဆိုးရွားသောတုံ့ပြန်မှုများကိုတားဆီးသည်။

2. ဒီဇိုင်းနှင့် ဂျီသြမေတြီ-မြင်သာသော အမှတ်အသားများ ချန်ထားနိုင်ခြေကို လျှော့ချရန် ဆိုင်းထိန်းကွင်း၏ ဒီဇိုင်းကို အစိတ်အပိုင်းနှင့် ထိတွေ့မှု နည်းပါးစေရန် ရွေးချယ်ထားသည်။ အစိတ်အပိုင်းနှင့် ထိတွေ့ရန် ချောမွေ့သော၊ လုံးဝန်းသော အစွန်းများနှင့် မျက်နှာပြင်ဧရိယာ အနည်းငယ်ရှိသော ကွင်းကွင်းများကို အသုံးပြုရန် စဉ်းစားပါ။

3. အပူခံနိုင်ရည်-Anodizing သည် မြင့်မားသော အပူချိန်ပါဝင်သည်၊ ထို့ကြောင့် ဆိုင်းထိန်းကွင်းသည် အပူကို ကွဲထွက်ခြင်း သို့မဟုတ် ပုံပျက်ခြင်းမရှိဘဲ ခံနိုင်ရည်ရှိရပါမည်။

တွဲလောင်းအမှတ်များကို လျှော့ပါ-

anodized အလူမီနီယံ အစိတ်အပိုင်းများပေါ်တွင် တွဲလောင်းအစက်အပြောက်များ ဖြစ်ပေါ်ခြင်းကို လျှော့ချရန်အတွက် အောက်ပါနည်းပညာများကို အသုံးပြုနိုင်ပါသည်။

1. Strategic Placement- ထုတ်လုပ်ထားသော အမှတ်အသားများသည် မထင်ရှားသော ဧရိယာများတွင် သို့မဟုတ် နောက်ဆက်တွဲ တပ်ဆင်ခြင်း သို့မဟုတ် ပြီးဆုံးခြင်း လုပ်ငန်းစဉ်များအတွင်း အလွယ်တကူ ဝှက်ထားနိုင်စေရန် သေချာစေရန် အပိုင်းတွင် ဆိုင်းထိန်းကွင်းများကို ဂရုတစိုက်ထားပါ။ အစိတ်အပိုင်းများ မျက်နှာပြင်ကို ကာကွယ်ရန် ကွင်းစကွင်းပိတ်မှ အစိတ်အပိုင်းများကို ဖယ်ရှားသည့်အခါတွင်လည်း သတိထားရန် လိုအပ်ပါသည်။

2. Masking- တွဲလောင်းအမှတ်များဖြစ်ပေါ်နိုင်သည့်အရေးပါသောမျက်နှာပြင်များ သို့မဟုတ် ဧရိယာများကို ဖုံးအုပ်ရန် သို့မဟုတ် ကာကွယ်ရန် မျက်နှာဖုံးနည်းပညာကို အသုံးပြုပါ။ ၎င်းတွင် ဆိုင်းထိန်းကွင်းနှင့် ထိတွေ့ခြင်းမှ သီးခြားနေရာများကို ကာကွယ်ရန် အထူးတိပ်များ၊ ပလပ်များ သို့မဟုတ် အပေါ်ယံအလွှာများကို အသုံးပြုခြင်းတို့ ပါဝင်နိုင်သည်။

3. မျက်နှာပြင်ပြင်ဆင်ခြင်း- သတ္တုမပြုလုပ်မီ၊ ကျန်ရှိသောတွဲလောင်းအချက်များကို အစိတ်အပိုင်းတစ်ခုလုံး၏အသွင်အပြင်သို့ ဖုံးကွယ်ရန် သို့မဟုတ် ရောနှောရန် မျက်နှာပြင်ကုသမှု သို့မဟုတ် မျက်နှာပြင်ကုသမှုကို အသုံးပြုရန် စဉ်းစားပါ။

ပြီးပြည့်စုံသော anodized finish ကိုသေချာစေပါ-

anodizing ပြီးနောက်၊ ကျန်ရှိသော suspension point များအတွက် အစိတ်အပိုင်းကို စစ်ဆေးပြီး လိုအပ်သလို ပြုပြင်ဆောင်ရွက်မှုများ ပြုလုပ်ရပါမည်။ ၎င်းတွင် မစုံလင်မှုများကို ဖယ်ရှားရန် သို့မဟုတ် လျော့နည်းစေရန်အတွက် အလင်းသဲဖြင့် ပွတ်ခြင်း၊ ပွတ်တိုက်ခြင်း သို့မဟုတ် ဒေသဆိုင်ရာ anodizing ပြုပြင်မွမ်းမံခြင်းကဲ့သို့သော နောက်ပိုင်းလုပ်ဆောင်မှုနည်းပညာများ ပါဝင်နိုင်သည်။

အချုပ်အားဖြင့်၊ ပုံသေကွင်းကွင်းများဖြင့် အလူမီနီယံ အစိတ်အပိုင်းများပေါ်တွင် ချောမွေ့မှုမရှိသော anodized finish ကိုရရှိရန် ကွင်းကွင်းရွေးချယ်မှု၊ ဗျူဟာမြောက်နေရာချထားမှုနှင့် သတ္တုဓာတ်လွန်ကဲမှုစစ်ဆေးခြင်းနှင့် ပြန်လည်ပြင်ဆင်ခြင်းလုပ်ငန်းစဉ်များကို ဂရုတစိုက်ထည့်သွင်းစဉ်းစားရန် လိုအပ်ပါသည်။ ဤအလေ့အကျင့်များကို အကောင်အထည်ဖော်ခြင်းဖြင့် ထုတ်လုပ်သူများသည် တွဲလောင်းအမှတ်များပါဝင်မှုကို လျှော့ချနိုင်ပြီး အန်နိုဒိတ်အစိတ်အပိုင်းများသည် အမြင့်ဆုံးအရည်အသွေးနှင့် အလှတရားစံနှုန်းများနှင့် ပြည့်မီကြောင်း သေချာစေပါသည်။

စာတိုက်အချိန်- မေ ၂၀-၂၀၂၄